钛合金模锻工艺:从坯料到两相合金的完美转变(一)

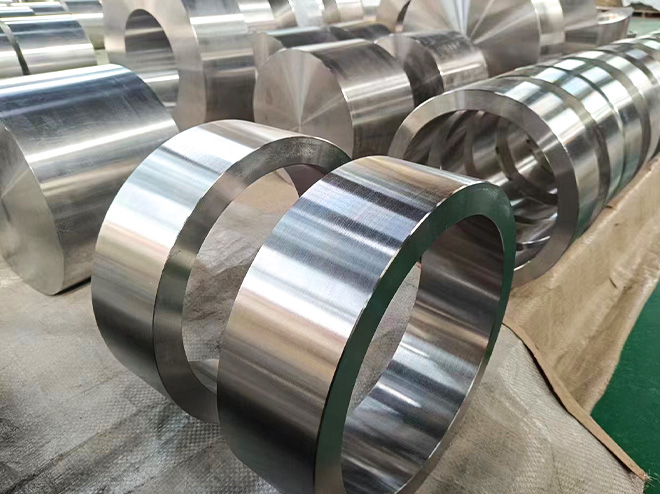

钛合金模锻工艺钛合金作为一种轻质、高强度且具有优良耐腐蚀性的材料,在航空、医疗、化工等领域有着广泛的应用。模锻工艺是钛合金加工的关键环节,其质量直接影响到产品的性能。一、坯料准备钛合金坯料在模锻前必须经过精心准备。坯料表面应经过粗加工或粗磨,以确保表面平整,无明显的缺陷和杂质。棒材通常通过车削或无心

了解详情

钛合金模锻工艺钛合金作为一种轻质、高强度且具有优良耐腐蚀性的材料,在航空、医疗、化工等领域有着广泛的应用。模锻工艺是钛合金加工的关键环节,其质量直接影响到产品的性能。一、坯料准备钛合金坯料在模锻前必须经过精心准备。坯料表面应经过粗加工或粗磨,以确保表面平整,无明显的缺陷和杂质。棒材通常通过车削或无心

了解详情

钛合金锻造有哪些工艺,钛合金是一种十分知名的合金,钛合金有着的性能与广泛的应用,在金属之中具有重要的地位。钛合金锻造是一种制造高品质钛合金制品零件的重要工艺方法。然而,钛合金的加工难度较大,尤其是锻造工艺,今天北钛钛合金锻造厂家就带大家来了解钛合金锻造有哪些工艺,一起来看看吧。1.真空锻造真空锻造是

了解详情

钛合金锻造钛板在生产过程中,受材料特性与工艺条件影响,易出现折叠、裂纹、晶粒粗大等锻造问题,这些问题会直接影响产品性能。因此,做好预防与修整工作对保障钛合金锻造钛板质量至关重要。 预防锻造问题需从工艺源头把控。加热环节需严格控制温度,避免因温度过高导致钛合金晶粒异常长大,或温度过低使材料塑性不足引发裂纹。锻造时采用多道次小变形量工艺,能减少应力集中,降低折叠风险。同时,需根据钛合金特性,合理设置变形速率,防止因变形不均产生局部过度加工的问题。此外,定期检查模具精度,及时修整磨损部位,可避免因模具问题导

了解详情

在钛合金锻造过程中,变形均匀性是保证锻件质量的核心,而问题预防则是提升钛合金锻造可靠性的关键。钛合金因塑性较低、变形抗力大,若工艺控制不当,易出现局部变形不均或各类问题,直接影响锻件性能。 实现钛合金锻造的变形均匀性,需从工艺设计到操作细节细致把控。预锻坯的形状设计尤为重要,需根据终锻件结构优化坯料轮廓,避免因坯料与模具型腔不匹配导致的局部受力集中。模具润滑是另一关键环节,在钛合金锻造中采用玻璃润滑剂或石墨涂层,可减少坯料与模具的摩擦阻力,使材料流动更均匀。对于复杂形状锻件,可采用多道次逐步成形工艺,

了解详情

在金属锻造领域,钛合金锻造凭借材料特性与工艺适配性,展现出远超钢、铝等传统金属锻造的独特优势,成为重要制造领域的关键工艺。 从材料性能提升来看,钛合金锻造能充分激发材料潜力。相较于钢锻造,钛合金锻造后的零件强度与重量比更优,同等强度下重量可大幅减轻,尤其适合对轻量化要求严苛的场景。与铝合金锻造相比,钛合金锻件在高温环境中仍能保持稳定力学性能,在一定温度区间内强度衰减远低于铝合金,更适应发动机等高温工况。同时,钛合金锻造通过细化晶粒和控制金属流线,疲劳寿命比铸造钛合金大幅提升,远超钢锻件的疲劳性能提升幅

了解详情

在航空航天领域,材料性能的突破直接推动装备能力升级,钛合金锻造凭借独特性能组合,成为行业升级的关键力量,应用前景广阔。 航空发动机对材料耐高温性、强度和轻量化要求较高。钛合金锻造部件能在高温环境中保持稳定力学性能,密度较低,让发动机核心部件在减重的同时,承受更大的离心力与燃气冲击。随着高推重比发动机研发推进,锻造钛合金的应用比例将持续提升,成为提升发动机效率的核心材料。 飞机结构件领域,钛合金锻造正逐步替代传统钢材。机身框架、起落架等大型承力部件通过模锻工艺可实现一体成型,减少零件数量与连接点,提升结

了解详情

钛合金独特的相变特性,使其在锻造过程中需控制温度,才能实现组织与性能的双重优化。相变控制技术正是通过调控温度区间,改变钛合金中α相(密排六方结构)与β相(体心立方结构)的比例与形态,从而定制化满足不同应用场景的需求。 钛合金的相变对温度较为敏感。在加热过程中,随着温度升高,α相逐渐向β相转变,不同合金成分的相变温度各异。例如,常用的TC4钛合金在880℃左右开始发生α→β转变,而含钼量更高的β型钛合金相变温度则更低。锻造时若温度过高,β晶粒会迅速长大,导致材料塑性降低;温度过低,α相比例过高,变形抗力

了解详情

在航空航天、医疗等制造领域,钛合金锻造凭借多重优势成为高性能零部件生产的核心工艺。 锻造过程能显著优化钛合金的微观结构,去除铸态疏松,细化并均匀分布晶粒,从而大幅提升材料强度与韧性。面对冲击和振动时,锻造钛合金可进行缓冲,降低断裂风险,尤其适用于航空发动机叶片等高应力关键部件,其优异的抗劳性能保障了设备的长期稳定运行。 钛合金本身具备抗腐蚀特性,而锻造进一步使材料表面更致密光滑,减少了腐蚀介质附着与侵入。在化工设备、海洋装备等强腐蚀环境中,锻造钛合金部件不仅性能稳定,还能大幅延长设备寿命、降低维护成本

了解详情

在航空航天、医疗等领域,钛合金锻件质量直接影响产品可靠性。七大核心控制点,从原料到成品多角度保障品质。 原料纯净度是基础。采用真空熔炼技术,严格控制氧、氮、氢等间隙元素含量低于0.15%,杜绝β脆性风险。坯料经超声波与磁粉探伤,保障无3mm以上内部瑕疵与表面裂纹。 温度控制是关键。等温锻造时通过红外测温仪与电加热模具,将温度波动控制在±5℃内;β锻造借助真空电阻炉与热电偶,以±10℃精度保障相变均匀。 变形工艺需准确。β钛合金以0.01-0.1s⁻¹较低应变速率成型,搭配玻璃润滑剂或二硫化钼

了解详情

钛棒的生产需兼顾高性能与高精度,其制造过程结合多道精密工序,每一步都关乎产品的质量与性能。 钛棒制造始于熔炼环节。为确保纯度与成分均匀,通常采用真空自耗电弧炉熔炼技术。将海绵钛、合金元素按配比制成电极,在真空环境下通电熔化,熔滴落入水冷铜坩埚凝固成锭。此过程可减少氧、氮等杂质含量,提升钛棒的纯净度与稳定性。一次熔炼难以完全消除偏析,常需二次甚至三次重熔,使成分更均匀。 热加工是塑造钛棒基础形态的关键步骤。熔炼后的钛锭需经加热至相变点以上,通过热轧或热锻开坯,打破铸态组织,细化晶粒,改变内部结构,提升其

了解详情